高画質、高倍率、超スリム化を基に

新たなユーザーエクスペリエンスの最大化

サムスン電機は、カメラモジュールのコア部品であるアクチュエータの高精密設計技術と量産技術を保有しています。

高解像度レンズを採用できる高性能スリムアクチュエータ技術を基に、様々な機能のHigh-End Camera Moduleを提供します。

Actuator

アクチュエータは、カメラモジュール内のレンズを上下左右に高速で移動させ、ピントを合わせたり手ブレ補正機能を行う部品です。

主な機能には、AF、OIS、Iris(絞り)、光学ズームなどがあります。

- AF(Auto-Focus)

- レンズを最適なフォーカスポイントに

移動させ、被写体を鮮明に映す機能

- OIS(Optical Image Stabilizer)

- わずかなカメラのブレを検知し、ブレの反対方向にレンズの位置を補正することで画像が乱れないようにする機能

- IRIS(絞り)

- 光の量を調整し、最適な照度と深度で

撮影する機能

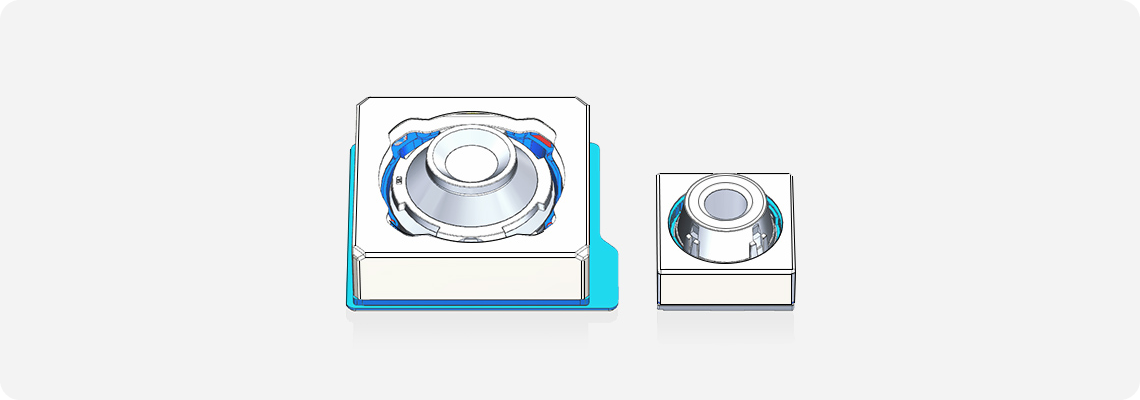

Advanced Ball Guide Actuator

サムスン電機のアクチュエータ製品には、最適設計されたボールガイド(Ball Guide)方式が採用されます。

これによって、サスペンションやスプリング支持方式に比べて高重量レンズ部品のAF、OISを精密に駆動できます。

また、OIS駆動時の支持部をX、Yステージ化して2軸ボールガイドを採用、各軸が駆動する際のクロストークを排除することで

ローリング現象を除去しました。駆動速度と位置の精密度が高く、バッテリーの消耗を抑える面でも強みがあり、

高信頼性を確保しています。

- ボールガイド構造(高信頼性・高精密)

- 構造の最適化と簡素化による生産性向上及び故障モードの最少化

- 他の方式に比べて優れた耐衝撃信頼性

- Closed Loop方式のOIS & AF精密制御

- 高画素トレンドに合わせた高解像度レンズの精密駆動可能

- モバイルに最適化した構造により低電力駆動可能

| Type | Ball Guide | Spring & Wire |

|---|---|---|

| Structure |  |

|

| Settling Time | (Relatively) Short | Long |

| Crosstalk | No | Yes |

| Weight Limit | Over 1000mg | Below 1000mg*衝撃時のスプリング変形及び断線の発生 |

| Power Consumption | Low | High |

| Compensation Angle | High (1.5˚) | Low (1.0˚) |

* 衝撃時のスプリング変形及び断線の発生

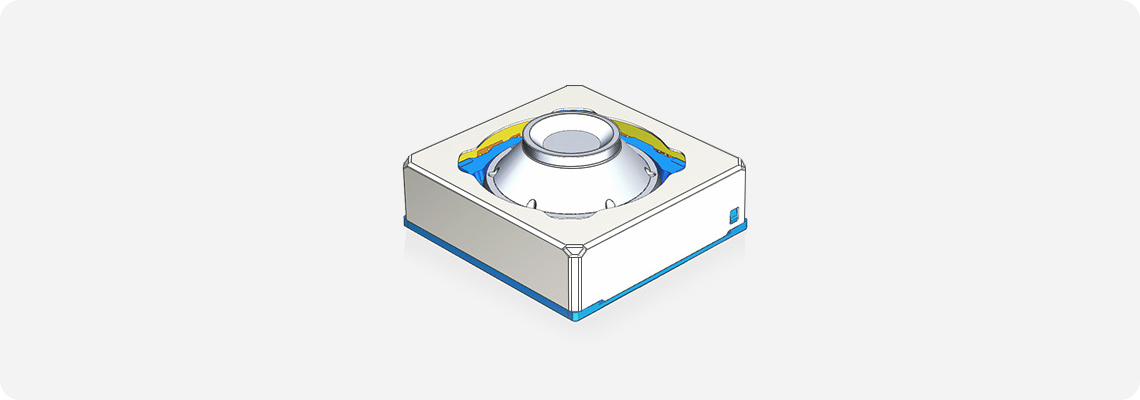

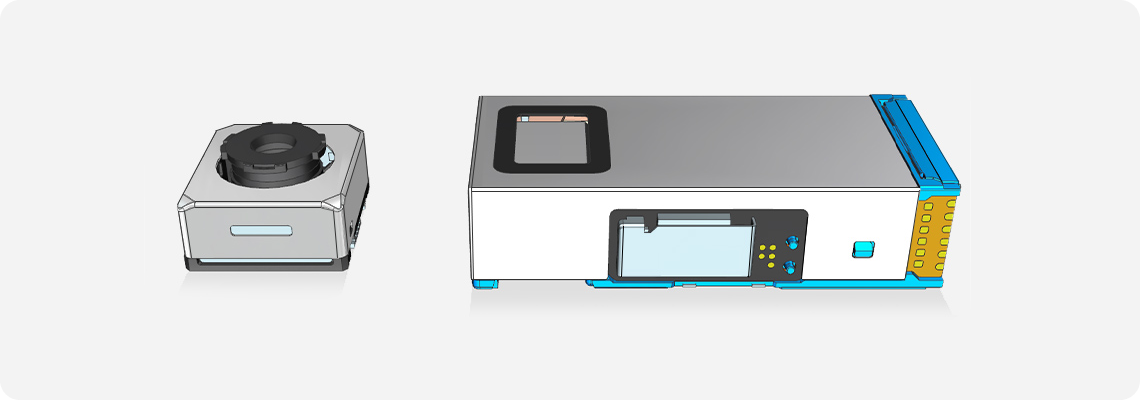

光学ズーム Actuator

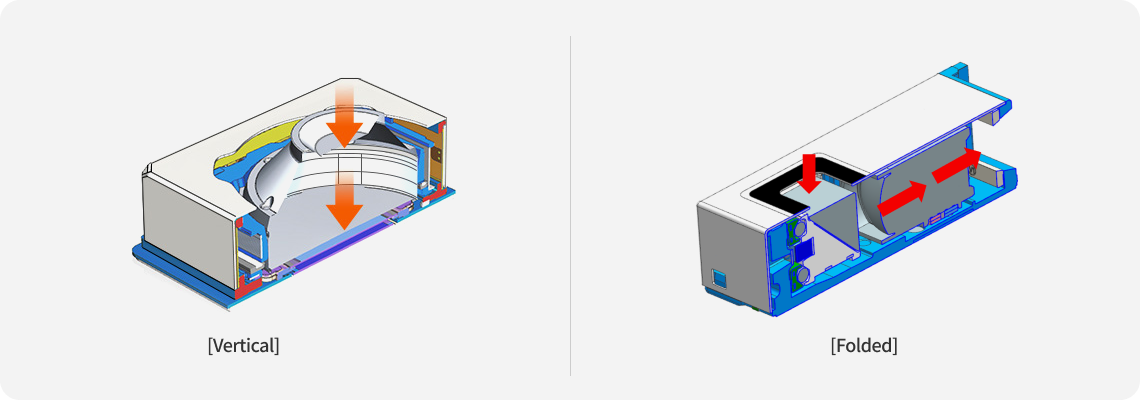

光学ズームとは、複数のレンズを用いて倍率を多様に調整するもので、デジタルズームとは違って遠くにある被写体を高倍率で

撮影しても明るく鮮明な写真が得られます。光の経路が一直線である従来の直通(Vertical)方式と、潜望鏡のように光の経路を

屈折させて高倍率ズームを撮影する屈折(Folded)方式があります。

- Slim&高画質のFolded(屈折光学系採用)と高倍率ズームモジュール

- Ball Guide構造により、Big Sensor用高重量レンズを採用可能

- Prism OIS+Ball Guide構造により、高倍率・高解像度を容易に確保

- Lens Optical Align組立による高解像度確保

- 容易な性能拡張性: ロングストロークを採用し、多段ズーム、Super Macro、Lens Leadを適用可能

- Closed Loop方式制御システムの導入による高精密度保証

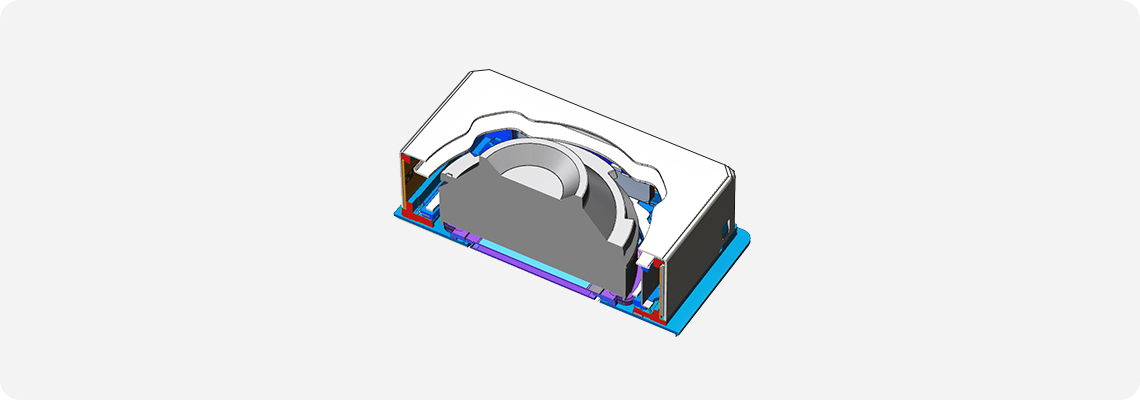

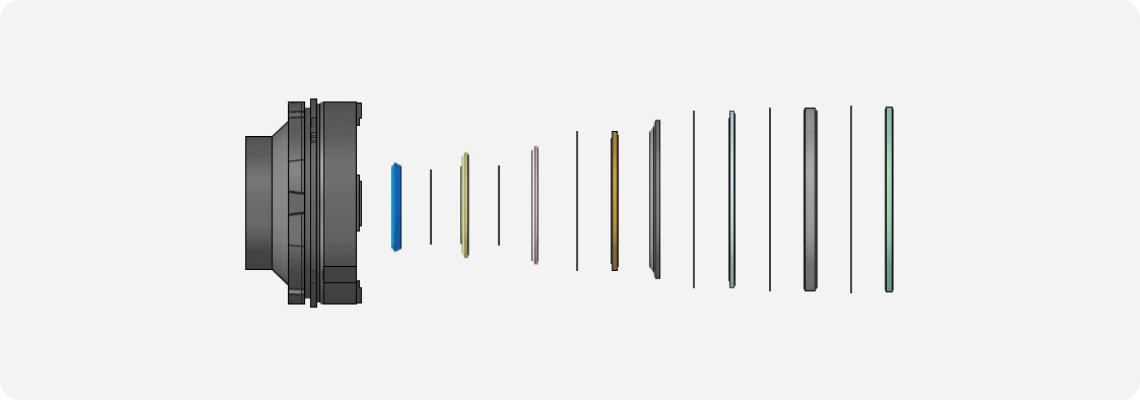

Vertical vs Folded

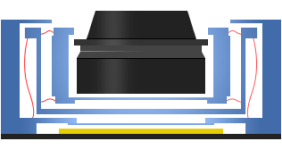

直通(Vertical)方式は、従来一般的に使われた構造で、高倍率光学ズームを具現するためには長いフォーカス距離を

確保しなければならないためカメラモジュールの高さが増加するのだが、これはスマートフォンのデザインを妨げる要因となります。

従ってこの方式のカメラモジュールは高倍率光学ズームの具現に限界があるため通常は光学2~3倍ズームまでをサポートします。

屈折(Folded)方式は、潜望鏡の原理を応用した構造でプリズムを通じ光を屈折させ屈折された光が横配列のレンズとセンサーを

通過する構造になっています。これを通じカメラモジュールの厚みを増大させることなく長いフォーカス距離を確保することができ、

高倍率光学ズームを具現することが可能です。

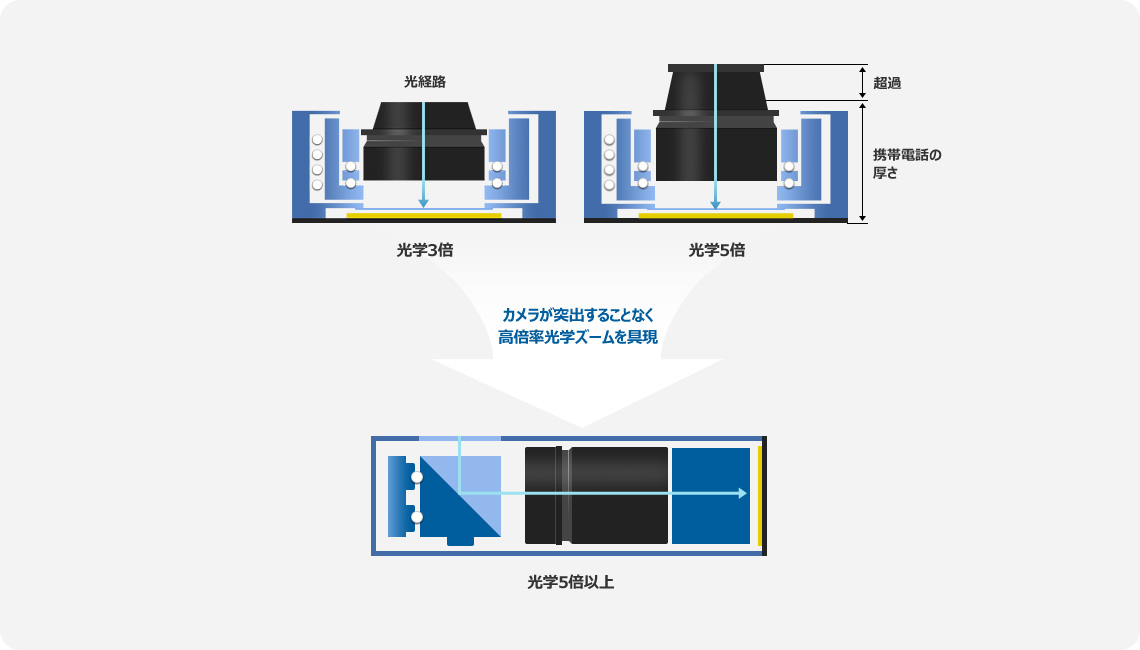

直通方式においては倍率の増加によりカメラモジュールの高さが高くなるが、5倍以上の光学ズームにおいては携帯電話への実装が

不可能な水準にまで高さが増加します。屈折方式はカメラモジュールの突出なしで、スリムなデザインや高倍率ズームの具現を

可能になります。

Lens

レンズは、被写体から放たれた光を集めてイメージセンサーに伝え、被写体のイメージを結ぶ製品です。

モバイル用としてはWide、Tele、Ultrawide、Front、高倍率ズームカメラモジュールに対応し、自動車用としてはRear View、

Surround View、e-Mirror、Front Facing、Interiorカメラモジュールに対応できるよう、様々な製品ラインナップを取り揃えています。

- 高解像度スリムレンズのコア技術

- 48M、50M、108M、200Mまでの多様な高画素レンズのスリム化

- 高画質具現のためのレンズ設計技術

- 世界初の7pレンズ量産

- サブミクロンの大きさの超精密金型の製作及び組立技術

- 世界初の屈曲カメラモジュール向けDカットレンズ量産

- 光学/光器具の設計 → 金型設計/制作 → レンズの射出/組立まで一貫生産体系の構築

* Sub-micron : 直径 0.2~0.1um, 1um=0.0001cm

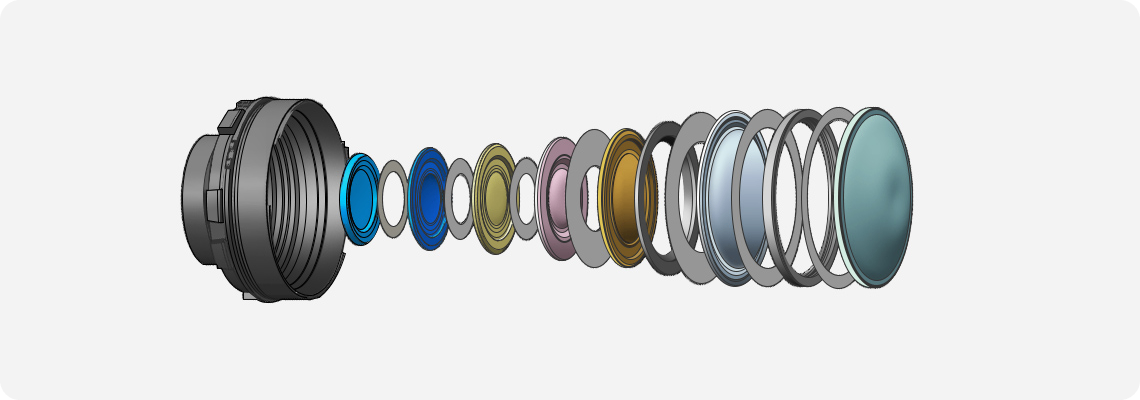

Lensの組立品

レンズの組立品は一般的にバレル、レンズ、スペイサーの3種の部品で構成されます。バレルは部品と組み合わせるケースの

役割をし、レンズはセンサーにイメージが浮かぶよう光を伝達し、スペイサーはレンズ同士の距離を維持しフレアやゴーストを

防止するために不必要な光を遮断する役割を担います。

* Flare : 光がバレル内部から反射したり明るすぎる被写体による乱反射により濁って見える現象

* Ghost : 強い光がバレル内部やレンズ面等に反射され光源と対称となる位置に残像を残す現象

レンズ単品の値数はカメラモジュール解像力を決定する上で直接的な影響を及ぼします。優れた解像力を得るために次のレンズ

単品値数がサブミクロン単位として管理されます。

| Lens Measurement Item | 説明 |

|---|---|

| Decenter | レンズ両面中心同士の距離 |

| Concentricity | レンズ外鏡中心とレンズ有効面中心同士の距離 |

| Rib Thickness | リブ面(レンズ有効鏡外部面)の厚さ |

| SAG | レンズのリブ面(組立基準面)からレンズ満極点までの距離 |

| Central Thickness | レンズ中心部の厚み |

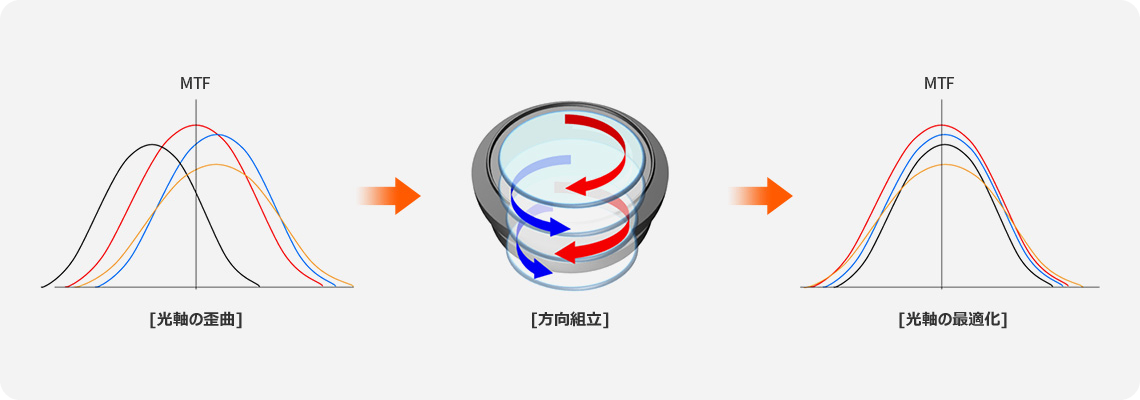

高解像力のためにはレンズ単品の値数管理も重要ですが、各部品を組み立てる過程で発生する光軸の歪みを最低化することが

重要です。各レンズを回転させ組み立てる方向組立を通じ歪んだ光軸を整列させることが可能で、これを通じ鮮明なイメージを

具現します。

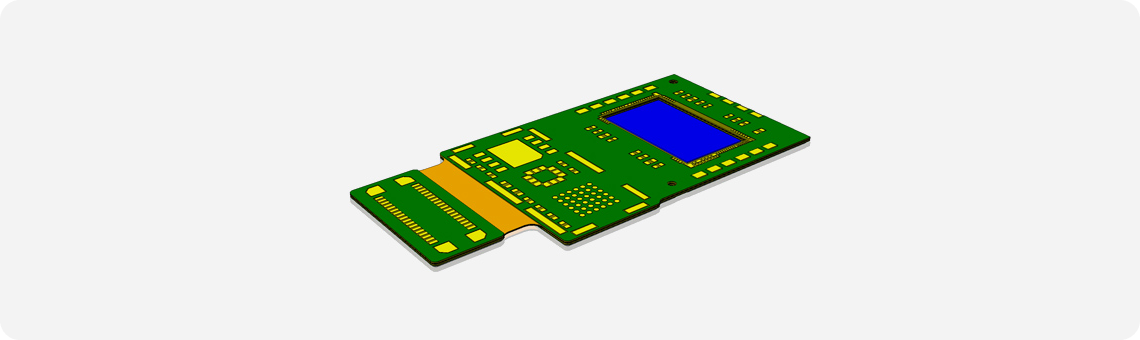

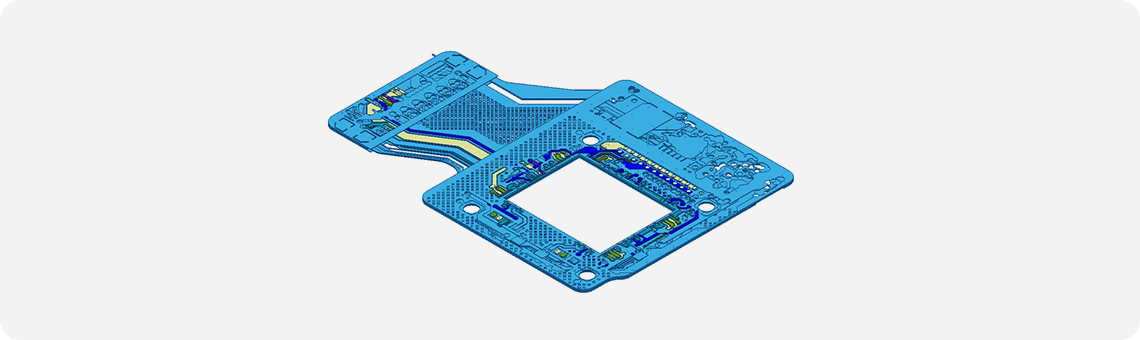

PCB

PCBはPSR銅箔、絶縁材等の様々な資材の接合により構成され、PCB上にアクチュエータ、センサー、回路素子を実装し部品同士の

有機的な回路動作を通じデジタルイメージを送信します。カメラモジュールには電子製品が密集された空間に屈曲形態で実装される

Rigid Flexible PCBとカメラモジュールアクチュエータの内部実装向けのFlexible PCBが適用されます。

- PCB設計のコア技術

- PCB薄板化構造(FR-4 0.3T, FR-4 Cavity 0.25T, Metal Cavity 0.15T)

- 3D Warpage Scan

- Warpageの解釈自動化

- Electricalシミュレーション

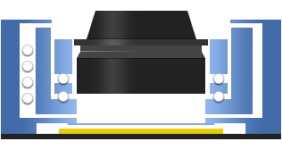

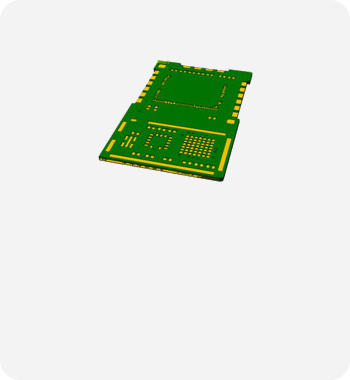

PCBの薄板化構造

モバイル機器の技術環境は高機能化、スリム化に伴い急速に進歩しており、カメラモジュールのスリム化のためには構成部品の

厚み低減技術が求められます。PCBはイメージセンサー実装部の背面の厚みを下げたキャビティPCBを具現し、カメラモジュールの

スリム化に対応しております。

-

- FR-4 Normal PCB

- Thickness: 0.3

-

-

Organic Cavity PCB

(Cavity FR-4 材質) - Thickness: 0.4(Cavity 0.2)

-

Organic Cavity PCB

-

-

Metal Cavity PCB

(Cavity Metal 材質) - Thickness: 0.4(Cavity 0.15)

-

Metal Cavity PCB

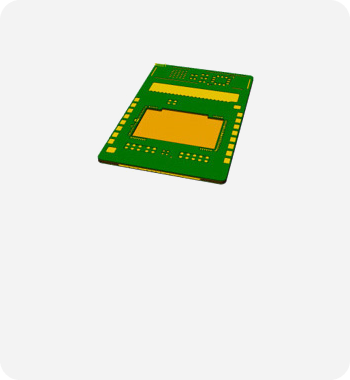

Warpageの解析自動化

PCBのWarpageを管理することは、カメラモジュールの光学設計に影響を与える要因であり、高画素カメラモジュールにおいて

求められる主要技術です。Warpageの解釈はCTEミスマッチ理論を基盤に解析方法論を研究した上で高い予測正確度を提供、

解析モデリング及び最適化アルゴリズムの開発、プログラム開発等を通じ解析の全過程を自動化させました。これで最適結果を導出、

設計に反映します。

* CTE(Coefficient of Thermal Expansion) : 熱膨張係数、一定圧力の下にある物体の熱膨張と温度の間の比率

Electricalシミュレーション

カメラモジュールの技術進歩により高速信号送信、低電力化が求められ、省エネ部品の開発と共にPCB設計においても損失を

最小に抑えられる設計が求められます。伝送線のElectricalシミュレーションを通じ、このような損失をより正確に予測し設計の

改善点を反映しています。

- Resistance [mΩ]分析

- Coupling Coefficient [%]分析

- MIPI Impedance分析

- S-Parameter解析

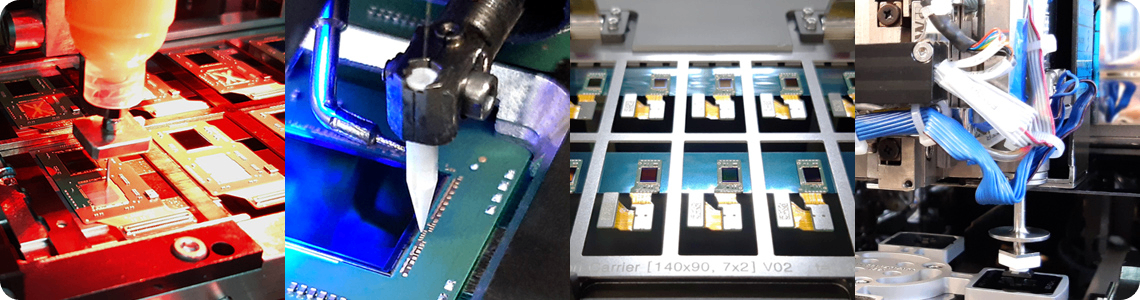

Module PKG

モジュールパッケージングは光学部品の実装、接合及び検査評価を通じ、カメラモジュール性能の最適化を具現する技術です。

- 高速自動設備による高い生産性

- 高品質製品のための精密組立工程(Active Alignment)

- 超薄型製品のためのSlim PKG工法/技術

- 製品の特性評価及びParticle検査工程の自動化(Full Automation)

- 高精密工程設備の独自開発

- 優れた清浄度の製品生産環境(10クラス)

COB

COB(Chip on Board)は、イメージセンサーをRigid PCBに取り付けた後、ワイヤボンディングでPCBとセンサーを接続させる

PKG工法です。自動化及び製品の規格化が可能で、信頼性が高いことから半導体や多様なデバイスの製造において広範囲に

使われている方式で、サムスン電機では世界最高のカメラモジュールを生産するために様々な工法を独自開発し、適用しています。

COB工法の代表的な工程プロセスは下記の通りです。

-

- 1. Die Attach

- イメージセンサーを

PCBに接合

-

- 2. Wire Bonding

- イメージセンサーと

PCBとの間に電気的信号が

通じるようにワイヤを接続

-

- 3. Cleaning

- PCBとイメージ

センサー上の異物を除去

-

- 4. Housing Attach

- レンズが取り付けられた

ハウジングを、イメージ

センサーと精密組立

(Active Alignment)